建筑地基基础工程施工规范(GB 51004-2015)——第五章 基础施工(下)

5.10 钢 桩

5.10.1 钢桩制作应符合下列规定:

1 制作钢桩的材料应符合设计要求,并有出厂合格证明和试验报告,现场制作钢桩应有平整的场地及挡风防雨设施;

2 钢桩可采用成品钢桩或自制钢桩,焊接钢桩的制作工艺应符合设计要求及有关规定;

3 钢桩的分段长度应与沉桩工艺及沉桩设备相适应,同时应考虑制作条件、运输和装卸能力,长度不宜大于15m;

4 用于地下水有侵蚀性的地区或腐蚀性土层的钢桩,应按设计要求作防腐处理。

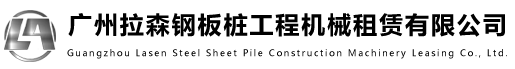

5.10.2 钢管桩制作外形尺寸允许偏差应符合表5.10.2的规定。

表5.10.2 钢管桩制作外形尺寸允许偏差(mm)

注:D为管外径,L为桩长。

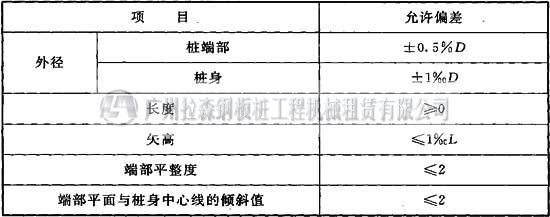

5.10.3 H型桩及其他异型钢桩制作外形允许偏差应符合表5.10.3的规定。

表5.10.3 H型桩及其他异型钢桩制作外形允许偏差(mm)

注:l为桩的边长,L为桩长。

5.10.4 钢管桩对接接口允许偏差应符合下列规定:

1 管节对口拼装时,相邻管节的焊缝应错开1/8周长以上。相邻管节的管径允许偏差应符合表5.10.4-1的规定。

表5.10.4-1 相邻管节的管径允许偏差

2 管节对口拼接时,相邻管节对口板边高差的允许偏差应符合表5.10.4-2的规定。

表5.10.4-2 相邻管节对口板边高差的允许偏差

5.10.5 钢桩的焊接应符合下列规定:

1 端部的浮锈、油污等脏物应清除,保持干燥,下节桩顶经锤击后变形的部分应割除;

2 上下节桩焊接时应校正垂直度,对口的间隙应为2mm~3mm;

3 焊丝(自动焊)或焊条应烘干;

4 焊接应对称进行;

5 焊接应用多层焊,钢管桩各层焊缝的接头应错开,焊渣应清除;

6 气温低于0℃或雨雪天,无可靠措施确保焊接质量时,不得焊接;

7 钢桩拼接所用的辅助工具(如夹具等)不应妨碍管节焊接时的自由伸缩;

8 H型钢桩或其他异型薄壁钢桩,接头处应加连接板(筋),其型式可按等强度设置。

5.10.6 钢桩的每个接头焊接完毕,应冷却1min后方可锤击,每个接头除应按表5.10.6进行外观检查外,尚应按接头总数的5%做超声波检查,同一工程中,探伤检查不应少于3个接头。

表5.10.6 接桩焊缝外观允许偏差(mm)

5.10.7 钢桩的运输与堆存应符合下列规定:

1 堆存场地应平整、坚实、排水畅通;

2 钢桩的两端应有保护措施,钢管桩应设保护圈;

3 钢桩应按规格、材质分别堆放,堆放层数不宜过高,钢管桩Φ900mm宜放置三层,Φ600mm宜放置四层,Φ400mm宜放置五层,H型钢桩不宜超过六层,支点设置应合理,钢管桩的两侧应用木(钢)楔塞住,防止滚动;

4 钢桩在起吊、运输和堆放过程中,应避免由于碰撞、摩擦等原因造成涂层破损、桩身变形和损伤,搬运时应防止桩体撞击而造成桩端、桩体损坏或弯曲。

5.10.8 钢桩沉桩应符合下列规定:

1 桩帽或送桩器与桩周围的间隙应为5mm~10mm,锤与桩帽,桩帽与桩间应加设衬垫;

2 钢管桩在锤击沉桩有困难时,可在管内取土以助沉;

3 H型钢桩选用的锤重应与其断面相适应,且在锤击过程中桩架前应有横向约束装置,防止横向失稳;

4 持力层较硬时,H型钢桩不宜送桩;

5 杂填土层有石块、混凝土块等障碍物时,应在插入H型钢桩前进行触探并清除桩位上的障碍物。

5.10.9 桩的连接应符合下列规定:

1 电焊连接时的焊后停歇时间应符合本规范表5.5.10的规定;

2 在一个墩、台桩基中,同一水平面内的桩接头数不得大于基桩总数的1/4;

3 桩的连接应符合设计要求。

5.10.10 锤击沉桩的施工应符合下列规定:

1 在1.5倍沉桩深度的水平距离范围内有新浇筑的混凝土,28d内不应进行沉桩施工;

2 温度在—10℃以下时,不应进行钢管桩的锤击沉桩;

3 沉桩终止时,应以控制桩端设计标高为主,控制贯入度为辅;

4 钢桩沉桩尚应符合本规范第5.5节的规定。

5.10.11 在砂土地基中锤击沉桩困难时,可采用水冲锤击沉桩,水冲锤击沉桩应符合下列规定:

1 水冲锤击沉桩应根据土质情况随时调节冲水压力,控制沉桩速度;

2 桩端沉至距设计标高为下列距离时应停止冲水,并应改用锤击:

1)桩径或边长小于或等于600mm时,为1.5倍桩径或边长;

2)桩径或边长大于600mm时,为1.0倍桩径或边长。

3 用水冲锤击沉桩后,应与邻桩或固定结构夹紧,防止倾斜位移。

5.10.12 钢桩施工过程中的桩位允许偏差应为50mm。直桩垂直度偏差应小于1/100,斜桩倾斜度的偏差应为倾斜角正切值的15%。

5.11 锚杆静压桩

5.11.1 锚杆的锚固力应根据压桩反力和已有建(构)筑物的荷载及结构的具体条件确定,锚杆设置不宜少于4根,直径根据锚固力计算确定。锚杆材料为精制螺纹钢筋或螺栓。

5.11.2 锚固螺栓的安设可采取钻孔埋设和预先埋设的方式,锚固深度宜为10倍~12倍的螺栓直径。

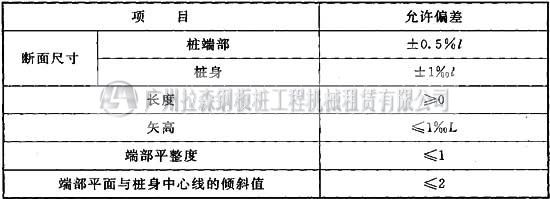

5.11.3 锚杆与压桩孔的间距、锚杆与周围结构的最小间距以及锚杆或压桩孔边缘至基础承台边缘的最小间距宜符合下列规定(图5.11.3):

图5.11.3 锚杆与压桩孔布置构造要求

1-锚杆;2-压桩孔;3-高出基础承台表面的结构;4-基础承台边缘

1 锚杆与压桩孔的间距不宜小于150mm;

2 锚杆与周围结构的最小间距不宜小于100mm;

3 锚杆或压桩孔边缘与基础承台边缘的最小间距不宜小于200mm。

5.11.4 锚杆静压桩利用锚固在基础底板或承台上的锚杆提供压桩力时,施工期间最大压桩力不应大于基础底板或承台设计允许拉力的80%。

5.11.5 压桩施工应符合下列规定:

1 压桩架应保持竖直;

2 桩段就位应垂直于水平面,千斤顶与桩段轴线应在同一垂直线上,桩顶应垫30mm~40mm厚的木板或多层麻袋;

3 压桩施工应连续进行;

4 接桩宜采用焊接,接桩时应清除桩帽表面铁锈和杂物,焊缝饱满,质量应符合本规范第5.5节的规定。

5.11.6 压桩孔与设计位置的平面偏差应为±20mm,压桩时桩段的垂直度偏差不应大于1.5%。

5.11.7 压桩施工的控制标准应以设计最终压桩力为主,桩入土深度为辅。

5.11.8 反力架构件的设计制作应考虑拆装方便,反力架的承载力应大于压桩力的2倍。

5.12 岩石锚杆基础

5.12.1 基础开挖达到设计要求标高后应清理基底,表面为土层、易风化的岩层宜浇筑混凝土垫层,厚度宜为60mm~100mm。

5.12.2 成孔宜采用风动钻或潜孔钻,清孔宜采用高压空气或高压水,钻孔完成后应及时封堵锚孔。

5.12.3 破碎地层和松散表层中宜采用跟管钻进方式钻进,锚杆放入后,应边注浆边拔套管。

5.12.4 岩石锚杆成孔允许偏差应符合表5.12.4的规定。

表5.12.4 岩石锚杆成孔允许偏差

5.12.5 清孔完成后应进行锚杆的插入和砂浆的灌注。

5.12.6 锚杆安放前应清除油渍、锈渍,锚筋、接头或焊接接头应抽样进行抗拉试验。

5.12.7 锚杆安放应符合下列规定:

1 应使用对中支架,顺直下放,不应损坏防腐层及应力量测元件;

2 锚杆底部应悬空100mm;

3 下放锚杆后应向孔底投入碎石,厚度为100mm~200mm。

5.12.8 砂浆或细石混凝土应符合下列规定:

1 水泥砂浆宜采用中细砂,粒径不应大于2.5mm,使用前应过筛,配合比宜为1:1~1:2,水灰比宜为0.38~0.45;

2 细石混凝土的强度等级不应低于C30。

5.12.9 锚杆灌注质量应符合下列规定:

1 砂浆灌注时,应自下而上连续浇筑,砂浆应在初凝前用完;

2 混凝土灌注时,应分层灌注和振捣均匀,并应注意保护量测元件和防腐层;

3 一次灌浆体强度达到5MPa后方可进行二次高压注浆,注浆应采用纯水泥浆,水灰比宜为0.4~0.5,注浆后应加护盖养护,浆体达到70%设计强度时方可进行后续结构施工;

4 锚杆应留置浆体强度检验用的试块,每根1组,每组不应少于3个试块。

5.12.10 超高部分砂浆在基坑开挖后应凿除,承台、底板结构钢筋绑扎前,应采用螺帽将垫板固定于锚杆上。

5.12.11 采用预应力锚杆时,应在底板上预留锚杆张拉孔,张拉孔的直径应大于300mm,深度大于200mm,底部应安装张拉垫板。混凝土底板浇筑后达到设计强度的90%时方可进行锚杆张拉。锚杆张拉锁定后,张拉孔应清理干净,浇筑高一个强度等级的二期混凝土。

5.12.12 预应力锚杆基础的制作、张拉、锁定等施工应符合本规范第6.10节的规定。

5.13 沉井与沉箱

5.13.1 沉井(箱)制作前,应制作砂垫层和混凝土垫层,砂垫层厚度和混凝土垫层厚度应根据计算确定,沉井(箱)下沉前应分区对称凿除混凝土垫层。

5.13.2 沉井(箱)分节制作时,应进行接高稳定性验算。分节水平缝宜做成凸形,并应清理干净,混凝土浇筑前施工缝应充分湿润。

5.13.3 沉井(箱)下沉时的第一节混凝土强度应达到设计强度的100%,其他各节混凝土强度应达到设计强度的70%。

5.13.4 大于两次下沉的沉井,应有沉井接高稳定性的措施,并应对稳定性进行计算复核。

5.13.5 沉井(箱)挖土下沉应均匀、对称进行,应根据现场施工情况采取止沉或助沉措施,控制沉井(箱)平稳下沉。

5.13.6 沉井(箱)下沉应及时测量及时纠偏,每8h应至少测量2次。

5.13.7 在开挖好的基坑(槽)内,应做好排水工作,在清除浮土后,方可进行砂垫层的铺填工作。设置的集水井的深度,可较砂垫层的底面深300mm~500mm。

5.13.8 沉井(箱)的一次制作高度宜控制在6m~8m,刃脚的斜面不应使用模板。

5.13.9 同一连接区段内竖向受力钢筋搭接接头面积百分率和钢筋的保护层厚度应符合设计要求。

5.13.10 水平施工缝应留置在底板凹槽、凸榫或沟、洞底面以下200mm~300mm。

5.13.11 凿除混凝土垫板时,应先内后外,分区域对称按顺序凿除,凿断线应与刃脚底边平齐,凿断的板应立即清除,空穴处应立即用砂或砂夹碎石回填。混凝土的定位支点处应最后凿除,不得漏凿。

5.13.12 沉井下沉时,应随时纠偏。在软土层中,下沉邻近设计标高时,应放慢下沉速度。

5.13.13 不排水下沉时,井的内水位不得低于井外水位。

5.13.14 触变泥浆隔离层的厚度宜为150mm~200mm,其物理力学指标宜根据沉井下沉时所通过的不同土层选用。

5.13.15 沉箱下沉前应具备下列条件:

1 所有设备已经安装、调试完成,相应配套设备已配备完全;

2 所有通过底板管路均已连接或密封;

3 临时支撑系统已安装完毕,且井壁混凝土已达到强度;

4 基坑外围填土已结束;

5 工作室内建筑垃圾已清理干净。

5.13.16 沉箱下沉过程中的工作室气压应根据现场实测水头压力的大小调节。沉箱在穿越砂土等渗透性较高的土层时,应维持气压平衡地下水位的压力,且现场应有备用供气设备。

5.13.17 沉井(箱)下沉至设计标高时应连续进行8h沉降观测,当下沉量小于10mm时方可进行封底混凝土浇筑。

5.13.18 沉井穿越的土层透水性低、井底涌水量小且无流砂现象时,可进行干封底。沉井于封底前须排出井内积水,超挖部分应回填砂石,刃脚上的污泥应清洗干净,新老混凝土的接缝处应凿毛。

5.13.19 沉井采用于封底应在井内设置集水井,并应不间断排水。软弱土中宜采用对称分格取土和封底。集水井封闭应在底板混凝土达到设计强度及满足抗浮要求后进行。

5.13.20 当采用水下封底时,导管的平面布置应在各浇筑范围的中心,当浇筑面积较大时,应采用多根导管同时浇筑,各根导管的有效扩散半径,应确保混凝土能互相搭接并能达到井底所有范围。

5.13.21 沉箱封底混凝土应采用自密实混凝土,应保证混凝土浇筑的连续性,封底结束后应压注水泥浆,填充封底混凝土与工作室预板之间的空隙。

更多相关: